日前,太重集团齿轮传动分公司电工段泽宇荣获了太原市第四届“晋阳工匠”荣誉称号。《太原日报》于日前对其事迹进行了宣传报道。

近年来,集团公司高度重视人才工作,紧盯人才队伍建设,大力实施人才强企战略,积极创新人才发展机制,启动“512”人才工程,全方位培养各类人才,点燃“人才引擎”,持续释放人才活力,涌现出了一大批像段泽宇一样的优秀人才。以下全文转载其先进事迹报道。

日均步数超过3万,每月通话时长超2000分钟,每天穿梭在大大小小的设备之间“望闻问切”,随时充当“救火队长”……这是“晋阳工匠”、太重维修电工高级技师段泽宇的工作日常。

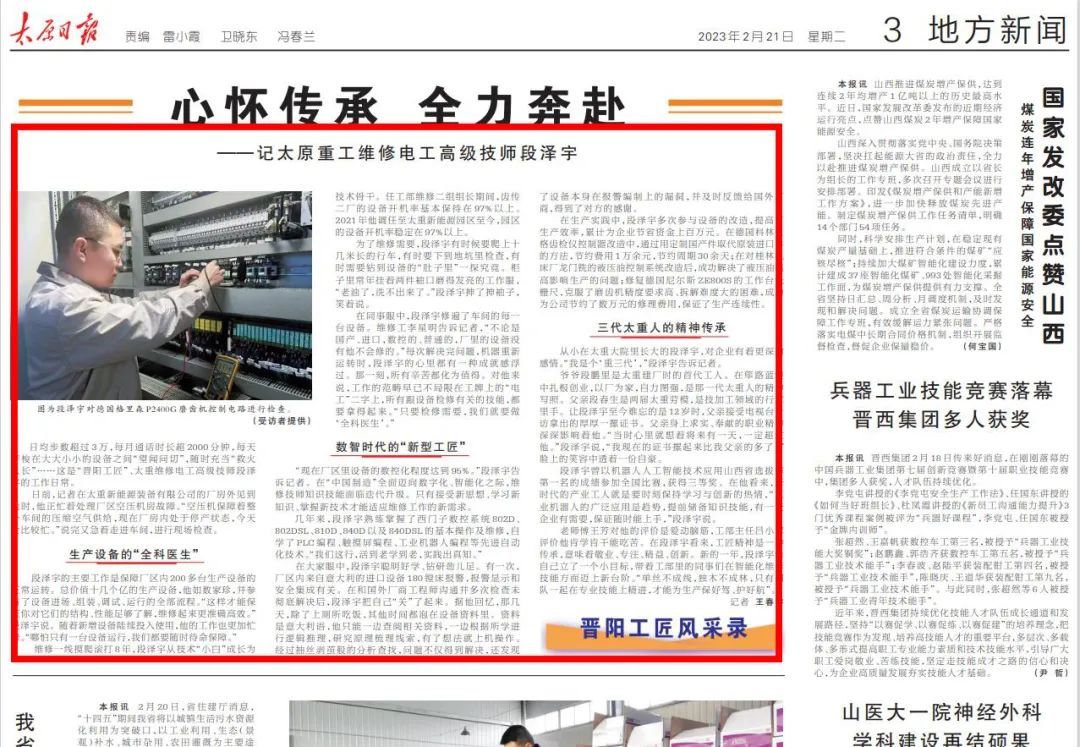

图为段泽宇对德国格里森P2400G磨齿机控制电路进行检查(受访者提供)。

日前,记者在太重新能源装备有限公司的厂房外见到他时,他正忙着处理厂区空压机房故障。“空压机保障着整个车间的压缩空气供给,现在厂房内处于停产状态,今天会比较忙。”说完又急着走进车间,进行现场检查。

生产设备的“全科医生”

段泽宇的主要工作是保障厂区内200多台生产设备的正常运转。总价值十几个亿的生产设备,他如数家珍,并参与了设备进场、组装、调试、运行的全部流程。“这样才能保证你对它们的结构、性能足够了解,维修起来更准确高效。”段泽宇说。随着新增设备陆续投入使用,他的工作也更加忙碌。“哪怕只有一台设备运行,我们都要随时待命保障。”

维修一线摸爬滚打8年,段泽宇从技术“小白”成长为技术骨干。任工部维修二组组长期间,齿传二厂的设备开机率基本保持在97%以上。2021年他调任至太重新能源园区至今,园区的设备开机率稳定在97%以上。

为了维修需要,段泽宇有时候要爬上十几米长的行车,有时要下到地坑里检查,有时需要钻到设备的“肚子里”一探究竟。柜子里常年挂着两件袖口磨得发亮的工作服,“老油了,洗不出来了。”段泽宇抻了抻袖子,笑着说。

在同事眼中,段泽宇修遍了车间的每一台设备。维修工李星明告诉记者,“不论是国产、进口,数控的、普通的,厂里的设备没有他不会修的。”每次解决完问题,机器重新运转时,段泽宇的心里都有一种成就感浮过。那一刻,所有辛苦都化为值得。对他来说,工作的范畴早已不局限在工牌上的“电工”二字上,所有跟设备检修有关的技能,都要拿得起来。“只要检修需要,我们就要做‘全科医生’。”

数智时代的“新型工匠”

“现在厂区里设备的数控化程度达到95%。”段泽宇告诉记者。在“中国制造”全面迈向数字化、智能化之际,维修技师知识技能面临迭代升级。只有接受新思想、学习新知识、掌握新技术才能适应维修工作的新需求。

几年来,段泽宇熟练掌握了西门子数控系统802D、802DSL、810D、840D以及840DSL的基本操作及维修,自学了PLC编程、触摸屏编程、工业机器人编程等先进自动化技术。“我们这行,活到老学到老,实践出真知。”

在大家眼中,段泽宇聪明好学、钻研劲儿足。有一次,厂区内来自意大利的进口设备180镗床报警,报警显示和安全集成有关。在和国外厂商工程师沟通并多次检查未彻底解决后,段泽宇把自己“关”了起来。据他回忆,那几天,除了上厕所吃饭,其他时间都泡在设备资料里。资料是意大利语,他只能一边查阅相关资料,一边根据所学进行逻辑推理,研究原理梳理线索,有了想法就上机操作。经过抽丝剥茧般的分析查找,问题不仅得到解决,还发现了设备本身在报警编制上的漏洞,并及时反馈给国外厂商,得到了对方的感谢。

在生产实践中,段泽宇多次参与设备的改造,提高了生产效率,累计为企业节省资金上百万元。在德国科林贝格齿检仪控制器改造中,通过用定制国产件取代原装进口件的方法,节约费用1万余元,节约周期30余天;在对桂林机床厂龙门铣的液压油控制系统改造后,成功解决了液压油温高影响生产的问题;修复德国尼尔斯ZE800S的工作台光栅尺,克服了磨齿机精度要求高、拆解难度大的困难,成功为公司节约了数万元的修理费用,保证了生产连续性。

三代太重人的精神传承

从小在太重大院里长大的段泽宇,对企业有着更深的感情。“我是个‘重三代’,”段泽宇告诉记者。

爷爷段鹏里是太重建厂时的首代工人。在筚路蓝缕中扎根创业,以厂为家,自力图强,是那一代太重人的精神写照。父亲段春生是两届太重劳模,是技加工领域的行家里手。让段泽宇至今难忘的是12岁时,父亲接受电视台专访拿出的厚厚一摞证书。父亲身上求实、奉献的职业精神深深影响着他。“当时心里就想着将来有一天,一定超过他。”段泽宇说,“我现在的证书摞起来比我父亲的多了。”脸上的笑容中透着一份自豪。

段泽宇曾以机器人人工智能技术应用山西省选拔赛第一名的成绩参加全国比赛,获得三等奖。在他看来,新时代的产业工人就是要时刻保持学习与创新的热情,“工业机器人的广泛应用是趋势,提前储备知识技能,有一天企业有需要,保证随时能上手,”段泽宇说。

老师傅王芳对他的评价是爱动脑筋,工部主任吕小军评价他肯学肯干能吃苦。在段泽宇看来,工匠精神是一种传承,意味着敬业、专注、精益、创新。新的一年,段泽宇给自己立了一个小目标,带着工部里的同事们在智能化维修技能方面迈上新台阶。“单丝不成线,独木不成林,只有团队一起在专业技能上精进,才能为生产保好驾、护好航”。